Automation

Christian Vilsbeck, Managing Editor A&D:

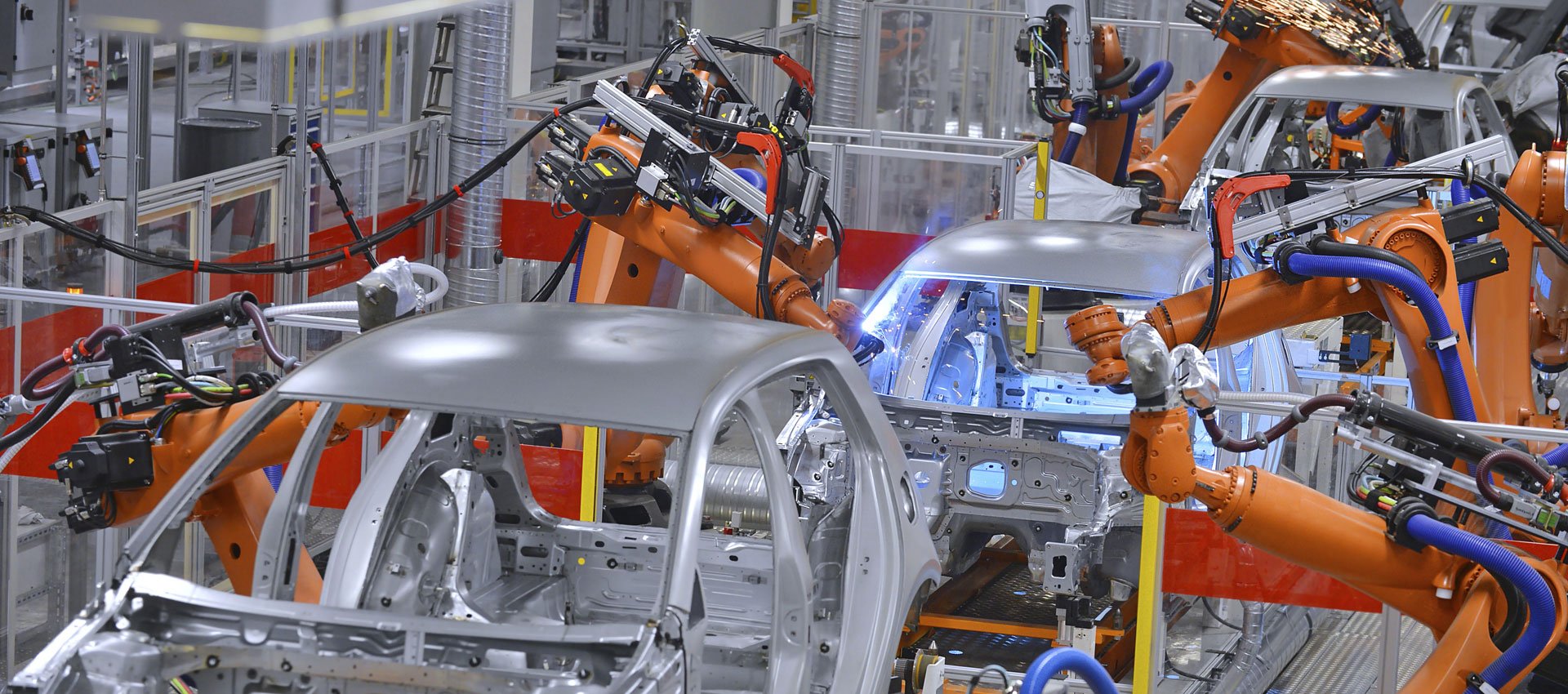

„Automatisierung steht für Wohlstand. Waren lassen sich sicher, fehlerfrei und deutlich günstiger als in Handarbeit produzieren. Das stellt die Automatisierungstechnik in ein besonderes Licht: Sieben Milliarden Menschen mit europäischem Wohlstandsniveau sind nicht vorstellbar ohne die Optimierung der Produktionsprozesse und eine dramatische Verbesserung der Energie- und Ressourceneffizienz. Automatisierung steht also für Leben – beziehungsweise lebenswertes Leben.“

Unsere Medienmarke A&D durchdringt die Welt der Automation und steigert Effizienz und Qualität – für signifikanten Vorsprung auf dem Weg zur nachhaltigen Industriegesellschaft.

Aus der Redaktion

Smart Printing

Von Christian Vilsbeck - Managing Editor A&D

Bauteile, die jetzt aufwendig viele Arbeitsschritte und Werkzeugmaschinen durchlaufen müssen, kommen fertig aus dem 3D-Drucker. Und dann auch noch individualisiert, ohne Aufwand, Losgröße 1 par excellence! Der Traum künftiger Fertigungsanlagen? Wie immer sieht die Realität noch etwas anders aus, aber es geht in diese Richtung.

Natürlich eignet sich das Verfahren noch nicht für hochvolumige Massenfertigung. Hier sind Produktionskosten von gut 3 Euro/cm³ noch zu hoch und Aufbaugeschwindigkeiten von bald 40 cm³/h zu gering. Aber bei komplexen Bauteilen oder kleinen Serien lohnt durchaus jetzt schon die Integration der sogenannten „Additiven Fertigung“ in die Produktion.

Bei der nahtlosen Integration in die Fertigung hapert es allerdings noch. Denn bei den meisten additiven Fertigungsverfahren ist noch viel Handarbeit notwendig, was Materialzufuhr und Produktentnahme betrifft. Auch bei der Entwicklung von Produkten ist ein Umdenken erforderlich, denn die additive Fertigung ermöglicht Geometriefreiheit und neues Leichtbaupotenzial. Das Fertigungsverfahren muss somit als Kernelement in das Produktdesign miteinbezogen werden.

Lesen Sie, welche Möglichkeiten die additive Fertigung schon heute bietet und wo der Weg hinführt. In diesem Sinne wünsche ich Ihnen viel Freude beim Lesen unseres Magazins und erkenntnisreiche Momente.

Stetiger Wandel

Von Christian Vilsbeck - Managing Editor A&D

Hätte ich gedacht, nach dem Studium anstatt Schaltungsentwicklung für Mikrocontroller in der Medienbranche zu landen? Sicherlich nicht, insbesondere durch meine Aversion zu Tätigkeiten wie Aufsätze schreiben aus Schulzeiten… Doch die Arbeitswelt ist fast überall im Wandel, sehr viele üben heutzutage einen Beruf aus, den sie nicht unbedingt erlernt haben.

Und jetzt braucht es eben im Kontext der Digitalisierung und Industrie 4.0 zunehmend neue Fähigkeiten und Kenntnisse. Dabei wird jedoch schnell vergessen, den Mitarbeitern Ängste zu nehmen, dass im Zuge der vierten Industrierevolution ihr Arbeitsplatz wegfallen könnte. Sicherlich wird dies bei einigen Tätigkeiten der Fall sein, doch hier müssen Mitarbeiter frühzeitig Gelegenheit bekommen, sich durch Fortbildung und Engagement in neue zukunftsträchtige Tätigkeiten einzuarbeiten – und zu begeistern. Nur so werden Widerstände gegen Neuerungen vermieden; das ist essenziell für eine erfolgreiche Veränderung im Unternehmen. Aber wer kennt das nicht, sich aus seiner langjährigen, gewohnten Komfortzone herauszubewegen, erzeugt zunächst Unbehagen.

Möglichkeiten, sich neue Kenntnisse anzueignen, die bei einer Industrie-4.0-Umsetzung vonnöten sind, gibt es viele. Von berufsbegleitenden Studiengängen und Weiterbildungen bis hin zu Online-Lernplattformen.

Intelligenz beginnt beim Strom

Von Christian Vilsbeck - Managing Editor A&D

Stets ist in der vernetzten Fabrik die Sprache von kommunizierenden Sensoren und Maschinen. Macht auch Sinn, denn so ist die Auslastung der Produktion transparent, Aufträge lassen sich flexibel einstreuen und aufkeimende Probleme sind frühzeitig erkenn- und behebbar. Warum das alles? Wettbewerbsvorteile und natürlich um Kosten zu sparen.

Da eine günstige Produktion stets hohe Priorität hat, sollte mit einer intelligenten Stromversorgung begonnen werden. Durch die Vernetzung mit den Steuerungen weiß die Stromversorgung, wann die Verbraucher aktiv sind. In Pausenzeiten kann sie in Absprache mit der SPS die Ausgänge abschalten – einfach aber effektiv lässt sich Energie sparen. So können selbst ganze Anlagenteile bei Inaktivität vom Netz genommen werden, statt im Standby-Modus weiter unnütz Strom zu verbraten. Dann merken moderne Stromversorgungen auch, wenn etwas mit den Strömen und Spannungen der Verbraucher nicht stimmt. Ein effektiveres Condition Monitoring ist kaum leichter realisierbar.

Wussten Sie, dass zwei Drittel der benötigten Energie in der deutschen fertigenden Industrie nur durch Antriebstechnik verbraucht wird? Auch hier gibt es hohes Potenzial, um Kosten zu sparen. So laufen noch besonders viele ältere Elektromotoren ohne Antriebssteuerung; Energievergeudung inklusive. Wie mir Danfoss-Geschäftsführer Ole Møller-Jensen erzählte, könnte Deutschland schlagartig fünf Prozent seiner elektrischen Energie einsparen, wenn nur die Hälfte dieser Motoren einen Frequenzumrichter spendiert bekämen.

Achtung Überfrachtung

Von Christian Vilsbeck - Managing Editor A&D

Traut man sich diesen in der Automatisierung omnipräsenten Begriff überhaupt noch zu schreiben, ohne dass Sie gleich weiterblättern? Ich lasse es mal, Sie ahnen schon, worum es geht. Doch was passiert, wenn zunehmend alles in der Fabrik vernetzt ist, Daten von Sensoren oder hochauflösenden Industriekameras kreuz und quer durch die Ethernet-basierenden Netzwerke gejagt werden? Die Netzwerklast steigt stetig, die Performance sinkt und es wird schwieriger, Fehlerquellen zu finden.

Wer den ganzen Tag im Büro auf dem PC viel mit Datenbanken, Web-Applikationen oder Dateien arbeiten muss, die auf dem Netzwerk zentral liegen, weiß ein Lied davon zu singen. Gerade bei Lastspitzen steigen die Latenzzeiten beim Zugriff, die Transferraten bei Dateioperationen gehen rapide in den Keller, Video-Streams stocken und das Geschimpfe über das lahme Netzwerk geht los. Das hemmt natürlich die Produktivität und die IT-Administratoren versuchen, durch entsprechende Monitoring-Lösungen frühzeitig bei Lastspitzen gegenzusteuern.

Was in professionellen IT-Umgebungen längst Gang und Gäbe ist, wird auch in Produktionsnetzwerken immer wichtiger. Denn es gibt Empfehlungen, das Netzwerk dürfe zu maximal 20 Prozent mit zyklischem Datenverkehr ausgelastet sein, damit stets genügend Puffer für azyklische Zugriffe bleibt. So kommunizieren intelligente Maschinen eben situationsbedingt, ein verstopftes Profinet & Co. könnte die Produktion außer Takt bringen. Man denke auch an Safety-Applikationen, die bei zu hoher Last auf dem Netzwerk verzögert reagieren. Hinzu kommen nicht zu unterschätzende Security-Risiken, die oft sogar unbeabsichtigt von innen eingeschleust werden.

Bei all dem nützlichen Condition Monitoring von Antrieben, Lagern und Maschinen sollte dringend auch auf das Produktionsnetzwerk ein wachsames Auge sein. Und hier ist eben nicht nur die Abschottung via Firewalls nach außen gemeint.

c.vilsbeck@publish-industry.net

Sprachprobleme?

Von Christian Vilsbeck - Managing Editor A&D

Was ist so schwierig daran, die Daten aus den Sensoren bis „hinauf“ in die Cloud zu transportieren? Natürlich spricht der Sensor eine andere Sprache als die IT-

Systeme in der ERP-Ebene oder die Schnittstellen zur Cloud. Eigentlich kein Problem, dafür gibt es Protokollumsetzer, Netzwerk- und Funktechnologien ohne Ende – inklusive Security-Lösungen wie Firewalls.

Wenn es nur um eine Handvoll Sensoren oder Maschinen in der Fertigung geht, dann lässt sich das alles relativ problemlos realisieren. Aber vernetzen Sie mal eine komplette Anlage mit vielen hunderten von Sensoren, diversen Bussystemen, und alles auch noch über verschiedene Standorte hinweg! Alleine die Konfiguration der vielen Gateways und Firewalls ist ein Aufwand ohne Ende. Dann sitzen oft SPSen zwischen den Sensoren/Aktoren und Netzwerken wie Profinet, aus denen Sie weder Daten herausbekommen, noch hindurch.

Wie kommt man aus diesem Dilemma heraus? Als Lösung kristallisiert sich immer mehr die universelle Kommunikationsarchitektur OPC UA heraus. Alle Komponenten vom Sensor bis hin zur Cloud-Applikation kommunizieren über ein gemeinsames Protokoll, es wird ein standardisiertes von allen verständliches Datenmodell verwendet. Hürden wie Protokollumsetzer, komplexe Security-Maßnahmen und aufwendige Konfigurationen sind passé.

Natürlich ist das eine Idealvorstellung, aber der Weg dorthin zeichnet sich ab. OPC UA findet einen breiten Support in der Automatisierungsbranche und selbst IT-Größen wie Microsoft und SAP sehen darin die Zukunft. Wünschenswert ist der Erfolg der als Open Source verfügbaren Technologie auf jeden Fall. Unternehmen müssten sich dann zumindest nicht mehr fragen, wie man gut gerüstet für die Zukunft die Produktions- und IT-Ebenen miteinander vernetzt.

OPC UA ist natürlich nur ein Thema in unserer aktuellen Ausgabe. Haben Sie beispielsweise schon einmal daran gedacht, einzelne Prozesse oder Arbeitsschritte Ihrer Produktion auszulagern?

c.vilsbeck@publish-industry.net

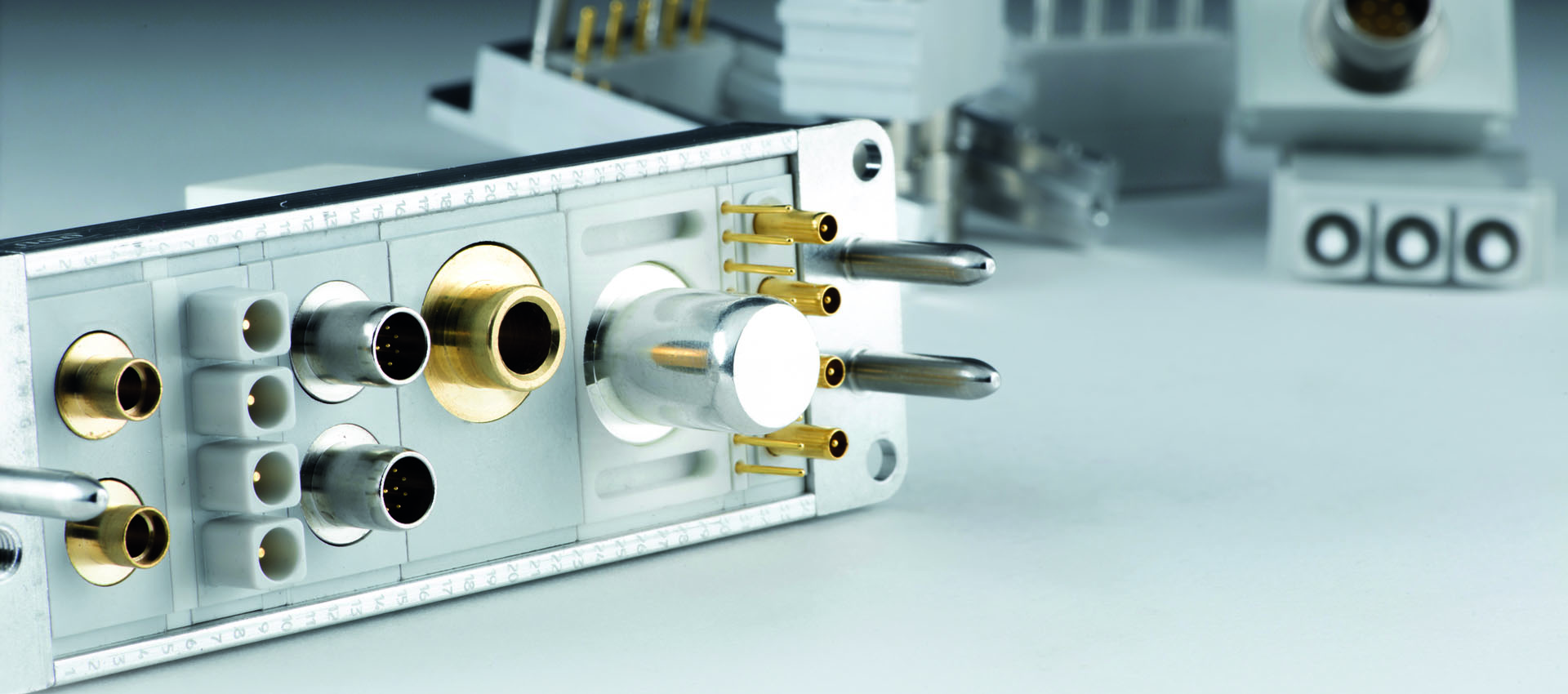

Lass stecken? Nein danke!

Von Christian Vilsbeck - Managing Editor A&D

Robust müssen sie sein, widrigen Bedingungen trotzen und sicher Strom und Signale übertragen. Eigentlich nichts Neues in der Welt der Steckverbinder. Dennoch passiert derzeit ungewöhnlich viel bei den Konnektoren. Hier sei zum einen der M12-Steckverbinder zu nennen, auf den sich ungewöhnlich viele Hersteller derzeit mit neuen Produkten stürzen. Die kompakte Bauform macht ihn natürlich universell einsetzbar, doch der Clou liegt in den Innereien.

Der Steckverbinder schleust nicht mehr nur simple Sensordaten oder Strom durch den Anschluss. Erstens wandert beides in den Stecker, zweitens gesellen sich Ethernet-Verbindungen dazu. Ströme bis 16 A bei Spannungen von 630 V und gleichzeitig Datentransferraten von bis zu 10 Gbit/s erfordern schon einiges an Ingenieursleistung, um den störungsfreien Betrieb zu garantieren. Hinzu kommt beim M12 in der Power-Variante eine Temperaturzulassung bis 125°C – damit ist der Stecker eigentlich überall geeignet. Generell werden Produkte natürlich stets weiterentwickelt, doch bekommt die Steckerbranche derzeit auch neuen Schwung durch die vielzitierte Industrie 4.0? Die Antwort lautet auf jeden Fall Ja.

Natürlich packt man im Zuge der Digitalisierung zusehends Ethernet-Anschlüsse gleich mit in den Steckverbinder, damit Schaltschränke & Co. übersichtlich bleiben und der Platzbedarf nicht steigt. Doch es geht weiter: Viele Hersteller arbeiten an der Integration von „Intelligenz“ im Steckverbinder, von Funktechnik über Speicherplatz für Daten bis hin zu Diagnosefunktionen und Signalverarbeitung. Die Einfachheit beim Anschluss soll aber nicht auf der Strecke bleiben. So stecken die Hersteller derzeit viel Gehirnschmalz in ihre Steckverbinder, wie alles möglichst werkzeuglos und fehlerfrei im Anschluss erfolgen kann. Bei den Steckern lassen die Hersteller also alles andere als „mal stecken“!

War das einfach in der IT!

Von Christian Vilsbeck - Chefredakteur A&D

Da ist man rund 20 Jahre in der IT-Branche tätig und denkt, wie komplex ist doch die ganze Netzwerkinfrastruktur mit Clients, Servern und Storage. Vieles davon läuft noch virtualisiert oder wird über Cloud-Dienste eingebunden. Dann kommt man in die Welt der Automatisierung und sieht, wie einfach es eigentlich Firmen haben, die nur eine IT-Infrastruktur besitzen: Es gibt nur Ethernet, alles läuft im LAN zusammen, alles ist IP-basierend, Kommunikationsprobleme sind selten.

In der fertigenden Industrie, die nebenbei gesagt ebenfalls eine IT betreiben muss, kommen viel komplexere und kritischere Netzwerke hinzu. Fällt im IT-Umfeld mal ein Server aus, dann fluchen zwar die Mitarbeiter, der Schaden hält sich meist in Grenzen – wenn es nicht gerade die Finanzbranche ist. Gibt es in der Fertigung Netzwerkprobleme, so führen Produktionsausfälle schnell zu massiven Verlusten. Die Anforderungen hinsichtlich der Verfügbarkeit und einer Echtzeitkommunikation sind deutlich höher. Es sollte alles aber nicht nur flink, ausfallsicher und vor Cyber-Angriffen abgeschottet sein, nein, Menschen müssen auch vor Maschinen geschützt werden. Gerät ein Mitarbeiter in den Gefahrenbereich einer Anlage, lösen Sensoren über das Netzwerk tunlichst blitzschnell einen Not-Halt aus. In der Fertigungsebene ist auch nicht alles Ethernet-basierend: Unterschiedlichste Netzwerkarchitekturen sollten im Zuge der Digitalisierung miteinander kommunizieren und Daten austauschen können. All das stellt für mich eine Komplexität auf einem wesentlich höherem Level dar.

Industrie 4.0 – Déjà-vu

Von Christian Vilsbeck - Chefredakteur A&D

Schon vor zehn Jahren gab es in der IT kaum ein neues Produkt, bei dem nicht die hervorragende Eignung für die Cloud betont wurde. Ich kann mich an viel Stirnrunzeln und verdrehte Augen erinnern; oft zu Recht, zunehmend wurde es aber weniger. Heute stellt niemand mehr den Mehrwert von Cloud-Diensten in Frage, die Vorteile hinsichtlich Flexibilität und Kosteneinsparung sind zu groß.

Mit Industrie 4.0 passiert nun ähnliches. Manche können den Begriff schon nicht mehr hören, andere hören ganz weg und vielen ist die Thematik viel zu schwammig. Es herrscht einfach große Unsicherheit. Natürlich ist die Gefahr, als „Early Adopter“ auch mal auf die falsche Technik zu setzen, vorhanden. Doch es gibt auch große Chancen, sich mit guten Ideen jetzt auf dem Markt zu etablieren. Ähnlich wie mit der Cloud in der IT-Landschaft wird es in der Industrie eben noch eine Weile brauchen, bis sich allgemeingültige Standards und Szenarien für einen garantierten Geschäftserfolg durchsetzen.

Allerdings steht die fertigende Industrie neben der eigentlichen Frage nach der Wertschöpfung durch die Digitalisierung noch ganz anderen Herausforderungen gegenüber. Nicht nur die IT, auch die Maschinen, Geräte und Steuerungen in der Produktion müssen vor Hackern und Angriffen über das Internet geschützt werden. Und dann kommen ganz neue rechtliche Fragen auf: Wer haftet wie bei Ausfällen oder Datendiebstahl?

Mit diesen und anderen Fragen beschäftigen wir uns in der Themenausgabe Industrie 4.0 und wünschen Ihnen bei der Lektüre viele erkenntnisreiche Momente.

Industrie 4.0 wird erwachsen

Von Harry Jacob - Chefredakteur A&D

Die Plattform 4.0 gibt Gas – auch angetrieben durch die medialen Erfolge des IIC – und müht sich, allen Beteiligten praxisrelevante Ergebnisse zu präsentieren. Zum nationalen IT-Gipfel Mitte November in Berlin werden ausgewählte Use Cases vorgestellt, die auf Basis bereits existierender Installationen zeigen sollen, wohin die Reise geht. Kleiner Schönheitsfehler: Eine entscheidende Komponente, die Semantik, mit der sich künftige Industrie 4.0-Komponenten untereinander verständigen sollen, wird frühestens zur Hannover Messe 2016 fertig. Bis dahin können auch die demnächst vorgestellten Anwendungsfälle nur als proprietär eingestuft werden. Und auch danach wird es noch eine Weile dauern, bis die Umsetzung startet.

Man kann das mit dem Erfolg des Internets vergleichen. Der begann auch nicht gleich 1992 mit der Erfindung von HTML. Sondern mit der Verfügbarkeit des ersten grafischen Browsers, Netscape Navigator 1.0 im Oktober 1994, der den Anwendern die Möglichkeiten von HTML vor Augen führte. Seitdem hat sich die Welt radikal verändert.

Der Industrie steht eine ähnlich stürmische Entwicklung bevor, wenn Maschinen und Anlagen, Komponenten und Funktionsgruppen anfangen, eine gemeinsame Sprache zu sprechen und darauf aufbauend völlig neue Dienste entstehen. Allerdings: Nur 30 Prozent der Maschinenbauer, so eine Umfrage des VDMA, haben bislang damit begonnen, sich in Richtung Industrie 4.0 zu orientieren. Wer noch länger wartet, läuft Gefahr, von der Konkurrenz aus dem In- und Ausland abgehängt zu werden. Wenn den Kunden erst einmal die Möglichkeiten bewusst werden, die ihnen Industrie 4.0 bietet und Kaufentscheidungen davon abhängen, dann kann es schon zu spät sein, um in das Thema einzusteigen.

Wir wollen weiterhin unseren Beitrag leisten, Ihnen das Thema näherzubringen!

Durch und durch vernetzt

Von Simone Käfer - Redakteurin A&D

Egal, wie man die Zukunft der Produktion nennen will – ob Smarte Fabrik, vernetzte Produktion, Industrial Internet of Things oder Industrie 4.0 –, eins ist klar: Alles wird mit allem vernetzt. Das hat eindeutige Vorteile, zum Beispiel kennt man künftig von jeder Anlagenkomponente ihren genauen Zustand. Das vereinfacht die Instandhaltung wesentlich. Kein Mensch muss mehr vor Ort sein, um eine Diagnose der Maschine durchzuführen oder Parameter zu konfigurieren. Sogar Entwickler dürfen ihrer Arbeit entfernt vom Schreibtisch nachgehen, denn wie praktisch ist es doch, noch vom Kundentermin aus Veränderungen am 3D-Modell vorzunehmen? Ein solches Vorgehen verspricht einen besseren Kundenservice und einen schnelleren Prototypenbau.

Diagnose, Wartung und Steuerung per Fernzugriff sind keine Neuheit, aber die Anwendungsmöglichkeiten dafür werden mehr und die Datenzahl nimmt zu. Nun gilt es für Bediener und Instandhalter, den Überblick zu bewahren. Eine Variante der Datenübermittlung und -speicherung sind Cloud-basierte Lösungen. Doch lässt eine noch mangelnde Sicherheit die meisten Anwender vorsichtig, bisweilen zweifelnd zurück; niemand will, dass seine Daten geklaut werden. Doch wie merkt man, dass ein Hacker Zugang zu den sensiblen Daten hatte? Ganz einfach: durch einfrieren.

Auch unser etwas anderer Blick auf die Automatisierung beschäftigt sich dieses Mal mit Datensicherheit. Lesen Sie auf Seite 74 der A&D Septemberausgabe inwieweit Brot in die Datenspionage involviert ist.

James, den Tee!

Von Simone Käfer - Redakteurin A&D

Meiner wird James heißen. Er wird meine Einkäufe erledigen, meine Wohnung putzen, meine Wäsche waschen. Nebenbei wird James Termine für mich ausmachen, mich an sie erinnern und mir Essen und Trinken reichen. Er wird wissen, dass mir danach gelüstet, schon bevor ich es weiß. Denn er hat es berechnet. Sehr praktisch, so ein Service-Roboter für den Hausgebrauch – wenn es ihn denn geben wird. Immerhin bedienen heute schon einfachere Versionen, die an R2D2 erinnern, in Bangkok und Shanghai Restaurantgäste. Dass wir nicht mehr über Jahrzehnte sprechen, da ist sich auch Dominik Boesl von Kuka sicher. Denn mit anderen Maschinen reden könnten ihre Industrie-Roboterarme bereits heute.

Auch wenn Frauen davon träumen und es Männer entlasten würde, noch beschäftigen sich Roboterhersteller mit anderen Baustellen als dem Wünsche-von-den-Augen-ablesen-Algorithmus. Da sind zum Beispiel die alten Hasen in den Werkshallen, die wissen, dass Roboter gefährlich sein können und sie deswegen lieber hinter Schutzzäunen sehen. Wie nimmt man ihnen die Angst vor dem neuen Kollegen? ABB versucht es mit freundlicher Lackierung und netter Optik. Und hat sich auch beim Namen Gedanken gemacht: Die Abkürzung des kollaborativen Zweiarms YuMi steht für „You and me“. Neben dem Augenscheinlichen liegt die Überzeugungskraft aber in der Technik. Die Roboterkollegen bewegen sich nicht so schnell, merken, wenn sie jemanden oder etwas berühren, stoppen dann sofort ab; und einige sind zusätzlich noch gepolstert.

Noch können sie keine Haushalts- oder Assistenzaufgaben für uns übernehmen – oder gar wissen, dass ich in fünf Minuten gerne einen Tee hätte. Aber die Roboter, die Hand in Hand mit dem Werker im Fertigungsprozess arbeiten, können ihn schon jetzt tatkräftig unterstützen.